造船龙门吊制造领域已形成清晰的梯队化格局,国内外制造商基于技术积累、产能规模与市场定位形成差异化竞争态势。国内企业凭借大吨位定制能力与成本优势占据主导地位,国外品牌则聚焦高端细分市场,二者共同构成覆盖从中小吨位常规设备到超大型特种装备的完整供给体系,其格局特征完全依托造船业的实际需求落地。

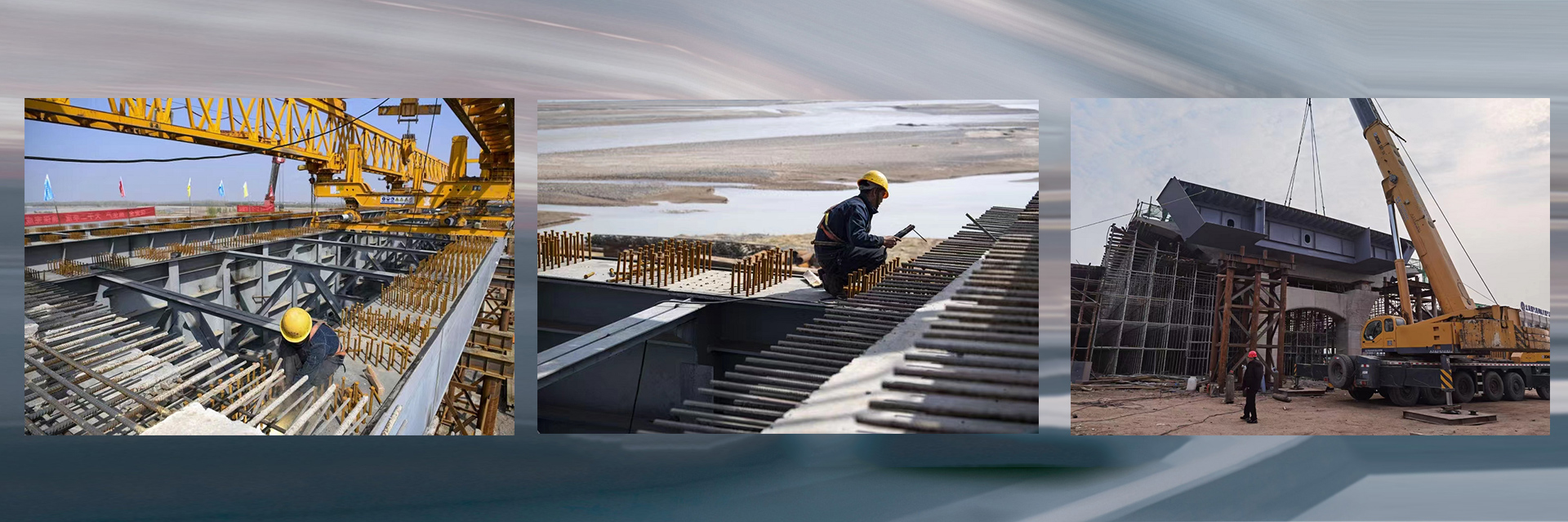

国内第一梯队以具备超大型设备研发能力的龙头企业为核心,主导高端市场。太重集团是典型代表,其承制的 1000 吨门式起重机跨距达 189 米,起升高度 76 米,整车自重 4800 吨,主梁分段制造时将拱度偏差控制在 2 毫米内,凭借这种高精度工艺服务于海洋石油等国家级战略项目。GENMA 品牌则以高效履约能力立足市场,仅 2025 年下半年就交付 2 台 1300 吨、1 台 1200 吨等多规格龙门吊,其 1000 吨级产品跨度超 200 米,搭载智能控制系统保障大型船舶分段吊装的精准性。江苏华澄重工专攻大型定制设备,为舟山长宏国际制造的 1000 吨龙门吊跨度达 236.5 米,总重近 7000 吨,技术参数居国内领先水平,适配超大型船舶建造需求。这些企业均能提供千吨级以上产品,直接对接中船、中远海运等大型船厂的核心产能需求。

国内第二梯队由专注中吨位设备与配套系统的专业厂商组成,聚焦性价比与场景适配。港迪技术以自动化核心部件切入市场,其自主研发的 2400kW 大功率能量回馈多传动系统已应用于 900 吨、1200 吨大型造船龙门吊,通过 “软硬件一体化” 解决方案覆盖船舶等多行业领域。这类企业虽不直接生产完整设备,但在电气控制、智能运维等关键环节形成技术优势,为第一梯队企业提供核心配套,同时服务中小型船厂的设备升级需求。此外,一批区域型制造商如山东、广东等地的重工企业,主打 50-500 吨级常规龙门吊,以紧凑结构与灵活配置适配中小船厂的分段吊装场景,年交付量可达数十台。

国外制造商以技术特色立足高端细分市场,形成差异化补充。科尼起重机作为全球知名品牌,其造船用龙门吊采用合成纤维绳与偏置绕绳系统,设备自重较传统产品减轻 20%,90% 以上原材料为可再生金属,凭借轻量化与环保特性服务对能效要求严苛的欧美船厂。此外,欧洲的利勃海尔、日本的三菱重工等企业,在 LNG 船建造专用龙门吊领域具备优势,其设备通过精准的同步控制技术适配低温储罐分段等精密吊装场景,主要供给高端特种船舶建造企业。这些品牌虽市场份额不及国内龙头,但在技术标准与高端应用场景中仍具不可替代性。

从格局本质看,制造商的梯队划分源于 “需求分层”:大型船厂的超大型船舶建造需求催生了太重、GENMA 等龙头企业,中小型船厂的常规生产需求支撑起专业配套厂商,而高端特种船型则为国外品牌保留了细分市场空间。这种由市场需求驱动的格局分布,既保障了造船业的规模化产能供给,又满足了不同层级的精度与功能需求。