定位与同步控制是双悬臂式架桥机实现精准架梁、安全作业的核心技术支撑,定位系统确保各机构动作精准到位,同步控制保障对称机构协同运作,二者通过 “感知 - 运算 - 执行” 的闭环逻辑适配不同工况,在中小跨度混凝土梁与大吨位钢桁梁架设中形成成熟应用模式。

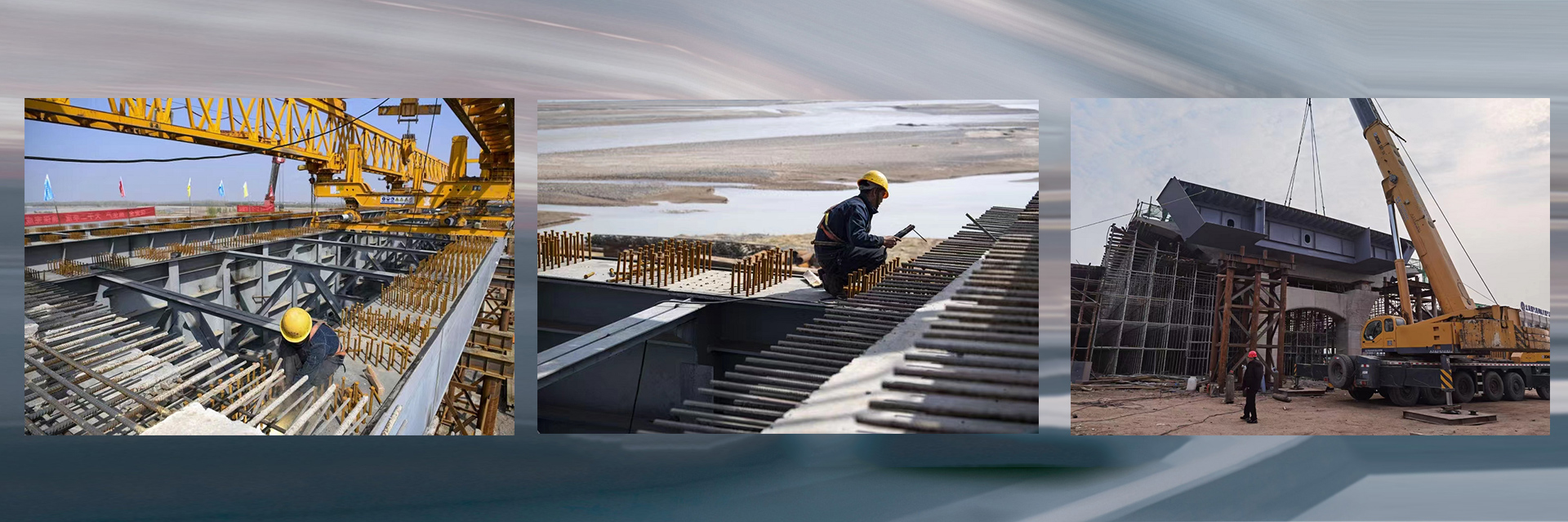

定位控制依托多源感知技术实现各机构精准占位,按作业场景分为小车定位、支腿定位与大车定位三类核心应用。小车运行定位以绝对值编码器为核心,配合激光测距传感器实时反馈位置信息,130 吨级架桥机在新荷铁路施工中,通过编码器将小车移送定位误差控制在 ±2 毫米内,确保吊点与梁体吊耳精准对齐。支腿定位采用 “压力传感 + 位移检测” 双重保障,中支腿顶升时,销轴式压力传感器监测支撑载荷是否均衡,拉线位移传感器记录伸缩高度,当高度偏差超过 5 毫米时自动触发液压阀组微调,在西渝高铁嘉陵江特大桥施工中,该系统使支腿定位精度达毫米级。大车走行定位则结合激光雷达与惯性导航,千吨级 “应龙号” 架桥机转场时,激光雷达扫描轨道轮廓,惯性导航修正行走轨迹,将每步 600 毫米的走行误差控制在 5 毫米以内。

同步控制聚焦对称机构协同动作,通过分布式控制逻辑化解偏载风险,核心应用于双小车、支腿升降与钢桁梁对称架设场景。双小车同步采用 “主从控制 + 扭矩补偿” 技术,主电机设定运行参数,从电机通过 PLC 实时接收速度信号,偏差超过 0.01m/min 时自动调整扭矩,130-58 型架桥机在 40 米钢钣梁吊装中,以此实现前后小车同步移送,避免梁体受扭开裂。支腿同步依赖全同步液压控制系统,左右支腿的升降油缸通过流量阀组精准分配液压油,郑济高铁黄河大桥施工中,80 吨级架桥机通过该系统实现双侧支腿升降速度差小于 0.5mm/s,确保主梁水平姿态稳定。大吨位钢桁梁架设中,同步控制更为关键,沪通长江大桥的 1800 吨级架桥机采用双吊点同步策略,通过重量传感器反馈载荷差异,自动调节起升机构速度,使钢桁梁节段吊装姿态偏差不超过 3 毫米。

复杂工况下,定位与同步控制形成协同适配机制。曲线桥架设时,小车定位系统通过北斗卫星导航获取轨道曲率数据,同步控制逻辑自动调整左右轮组转速,配合偏心轴轮距调节,使架桥机沿曲线平顺走行。斜交桥对位阶段,支腿定位系统先通过横移油缸调整主梁横向位置,同步控制双小车进行纵向微调,在凤凰磁浮城曲线桥施工中,二者协同将梁体轴线偏差锁定在 1.5 毫米内。钢桁梁合龙作业则采用 “定位预调 + 同步合龙” 流程,先通过激光测距定位合龙口位置,再启动顶拉装置同步调整上下弦节点位移,郑济高铁主桥施工中,以此实现 3 根弦杆同步对接,合龙误差小于 2 毫米。

实际应用中,两类系统的稳定性直接决定作业质量。日常维护需每周校准编码器与传感器精度,每月测试同步控制回路响应速度,中铁大桥局班组通过 “定位参数核查表” 与 “同步偏差记录表” 实现全周期管控。在西南地区斜拉索桥施工中,智慧架桥机的定位与同步系统协同运作,使过孔效率提升 50%,梁体线型误差控制在 3 毫米以内,充分验证了技术体系的成熟性。