龙门吊专利作为记录技术演进与实践突破的核心载体,其发展轨迹与产业需求深度绑定,涵盖结构优化、智能控制、功能适配等关键领域,既见证了从中小型设备到重型装备的升级历程,更通过专利转化推动着作业效率与安全性能的实质提升,成为产业创新的 “技术基因库”。

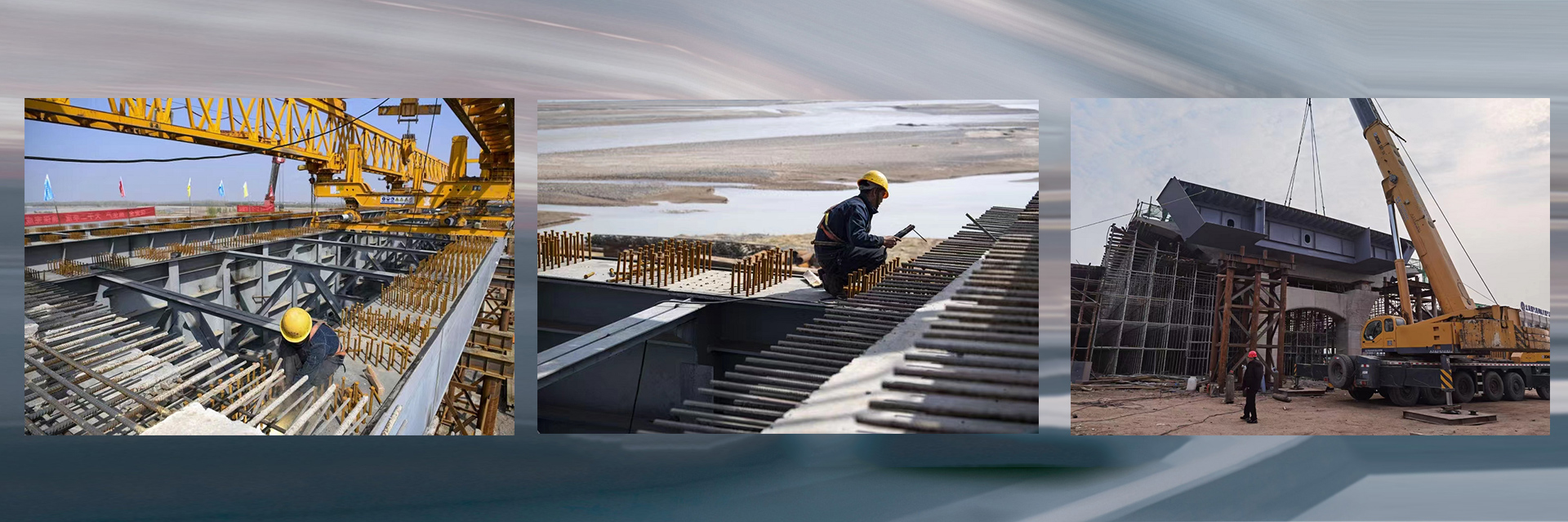

专利的历史演进始终围绕实际需求突破展开。上世纪七十年代,龙门吊专利多聚焦基础结构改进,以解决中小型设备的稳定性问题。进入九十年代,随着造船、港口等领域对重型装备的需求激增,专利技术向大型化方向跨越。中船九院于 1996 年首次成功研发大型门式起重机,其开创的 “大型主梁分段制造与拼接技术” 相关专利,支撑了渤海船厂 480 吨级、南通中远川崎 300 吨级等标志性设备的诞生,填补了国内大型龙门吊设计的技术空白。这一阶段的专利集中解决了大跨度、高承重带来的结构应力难题,为后续超大型设备研发奠定基础。

当前龙门吊专利已形成多技术维度的分布格局,核心集中在结构创新、智能控制与功能适配三大领域。结构创新类专利直击作业场景痛点,CSP 泉州码头与太平洋码头联合研发的 “一种大件荒料石联机并吊龙门吊” 实用新型专利,通过定制平衡横梁吊具,实现两台龙门吊协同起吊 80 吨以下超大件货物,不仅省去大吨位汽车吊租赁成本,更将单件作业时间缩短 30 分钟以上,已安全完成 119 件荒料石装卸作业。智能控制类专利则聚焦操作精度与安全,某公司研发的 “轮胎吊行走控制方法” 发明专利,集成高精度卫星定位、机器视觉与雷达防护技术,实现厘米级定位与自动避障,有效解决传统人工操作中的偏离轨道问题,降低碰撞事故风险。功能适配类专利则针对不同场景优化设备性能,电磁吊具专利通过强化吸盘磁力控制,满足钢材、金属废料的高效转运;抓斗吊具专利则改进液压驱动结构,使散货装卸效率提升至 800 吨 / 小时。

专利申请人呈现明显的产业导向特征,企业与科研机构成为创新主力。振华重工、大连重工等龙头企业累计掌握核心专利超 2000 项,其专利多围绕港口自动化、重型吊装等产业化需求展开,且通过欧盟 CE、美国 ABS 等认证实现技术输出。中船九院等科研机构则侧重基础技术突破,在大型机设计领域积累的专利技术,已转化为 1000 余项各类起重机产品,服务于全国修造船厂。这种 “企业攻坚应用、科研突破基础” 的专利布局,形成了从技术研发到产业落地的完整链条。

从早期结构改进到如今智能协同,龙门吊专利始终以解决实际问题为核心,每一项专利技术的落地都推动着设备性能的迭代升级,成为支撑产业高质量发展的 “技术基石”。