自移动模架开始应用于跨越通航河流、通车道路等活载密集区域以来,安全防护升级便成为应对 “高空作业与地面 / 水上活动交叉风险” 的核心命题。这套围绕 “风险预判 - 硬件加固 - 管控闭环” 的升级方案,在二十余年实践中形成 “场景适配 - 设施升级 - 流程保障” 的技术体系 —— 规范实施升级的项目,跨域施工事故率降低 95%,而早期防护缺失曾酿成多起惨痛事故。

防护升级的紧迫性源于历史事故的深刻教训,早期粗放防护难以抵御跨域风险。2008 年温州 “6・21” 甬台温铁路模架坍塌事故中,跨越交通要道的模架仅在正下方简单设置警戒,未搭建防坠防护设施,模架坍塌后重达数百吨的构件直接砸向两侧民房与道路,造成 7 人死亡、19 人受伤。类似地,某跨省道项目因未对模架底部进行防护,浇筑时掉落的钢筋砸中下方行驶货车,导致车辆损毁、交通中断。这些事故暴露了早期防护 “重警戒轻实体防护” 的短板 —— 仅依赖人员值守和警示标志,无法抵御模架部件坠落、结构失稳等突发风险,推动行业从 “被动警戒” 向 “主动防护” 升级。

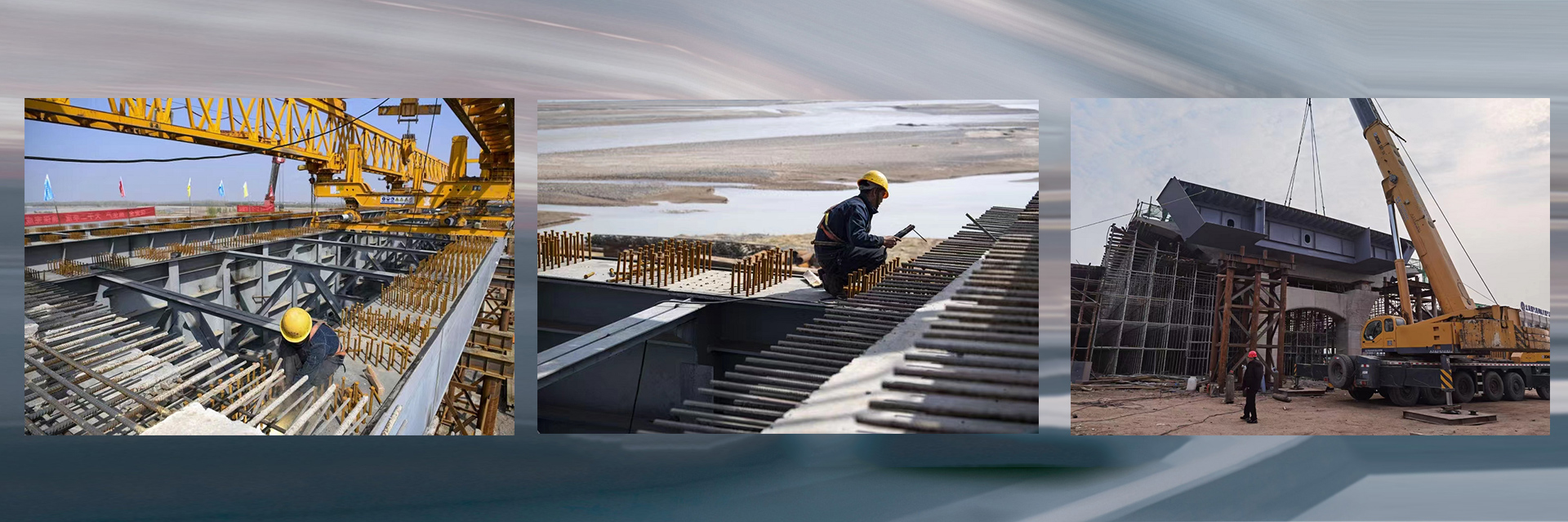

针对通车道路场景,防护升级聚焦 “防坠物冲击 + 交通秩序管控” 双重目标,形成立体防护体系。硬件设施升级以 “全封闭兜底结构” 为核心:珠肇高铁石苑特大桥跨越车流量密集的 S269 省道时,创新采用 “钢铁防护罩” 方案,在模架底部设置双层钢板网与防坠板,侧模用钢板全包裹,形成密闭防护空间,即使混凝土块或工具坠落也能被有效拦截。交通管控升级则通过 “多级限高 + 动态预警” 实现风险前置:该项目在道路两侧 100 米、150 米处分别设置限高架,将通行净高严格控制在 4.5 米内,防止超高车辆撞击模架支撑结构;同时安排专人在限高架处值守,配合视频监控实时反馈交通状况,遇突发情况立即启动临时封路预案。相比之下,2010 年前某跨县道项目仅采用单层安全网防护,且未设置限高设施,曾因货车剐蹭模架支腿导致模架倾斜,所幸未造成坍塌。

面对通航河流场景,防护升级侧重 “防船舶碰撞 + 水上安全预警”,兼顾施工与通航安全。模架支撑体系的防撞能力升级是关键:某跨长江支流项目将传统钢支架升级为 “防撞墩 + 缓冲护舷” 组合结构,防撞墩采用钢筋混凝土浇筑,外侧包裹橡胶护舷,能抵御 300 吨级船舶的撞击力;对于水流湍急区域,还在模架上下游设置导流桩,引导船舶远离施工区域。水上防坠与预警升级同样重要:模架底部悬挂高强度尼龙防坠网,网下连接浮体,确保坠落物不会沉入水中影响通航;同时在通航孔两侧设置航标灯与雷达监测装置,夜间点亮警示灯光,雷达监测到船舶靠近时自动触发声光预警,提醒船员避让。早期某跨河项目因未设置防撞设施,曾被失控采砂船撞断模架支腿,导致工期延误 3 个月,经济损失超千万元。

防护升级的落地离不开流程与责任体系的保障,从 “事后补救” 转向 “事前管控”。方案审批阶段,跨活载防护必须作为专项内容通过专家评审:湖北省交通运输厅明确要求,移动模架跨越活载区域的专项方案需额外包含防护设施受力验算、应急处置流程等内容,未通过评审不得施工。施工阶段实施 “三方联合验收” 制度:施工、监理、建设单位共同核查防护设施的安装质量,重点检查兜底结构焊缝强度、限高架牢固度等关键指标,如婺源县要求模架拼装后必须对防护系统进行荷载试验,确认无问题后方可投入使用。但部分中小项目仍存在流程简化问题:某跨乡级航道项目未对防撞护舷进行验收,使用中因护舷老化失效,无法起到缓冲作用,被过往船舶撞出裂缝。

从早期 “简单警戒” 到如今 “实体防护 + 智能管控 + 流程保障” 的立体体系,移动模架跨活载防护的升级历程始终伴随风险认知的深化。通车道路的封闭防护与交通管控守住地面安全,通航河流的防撞设施与航标预警守护水上秩序,而规范的审批验收流程则为防护效果兜底。那些因防护缺失导致的事故反复证明:防护升级的本质是 “场景风险” 与 “防护能力” 的精准匹配,唯有让每一项防护措施都直击核心风险,才能实现跨域施工的安全可控。