移动模架技术的每一次重大突破,都与标志性桥梁工程的实践需求紧密相连。从欧洲战后重建中的早期探索,到中国高铁时代的技术跃升,这些大型桥梁如同技术进化的 “催化剂”,通过暴露施工难题、验证创新方案、积累实践数据,推动移动模架从原始托架发展为智能化施工系统。每座里程碑式的桥梁都在特定历史阶段提出独特挑战,而技术响应的过程恰恰构成了移动模架的演进轨迹,展现出工程实践与技术创新的深度耦合。

欧洲早期桥梁重建工程奠定了移动模架的技术基础,解决了 “从无到有” 的核心问题。1959 年德国卡钦汉桥的建设首次将三角形桁架主梁应用于移动模架,这种由型钢焊接的空间结构较传统实腹梁减重 40%,在 30 米跨度施工中实现钢材利用率的革命性提升。该桥施工中暴露的手动移位效率低下问题,直接推动了后续液压驱动系统的研发。1969 年阿姆辛克立交桥进一步突破,其双桁架主梁设计通过横向联结系形成整体受力体系,配合首次应用的液压千斤顶驱动,使 40 米跨度施工周期缩短至 18 天,较卡钦汉桥提升 10% 效率。这两座桥梁的实践共同验证了 “桁架结构 + 液压移动” 的技术路线,确立了移动模架 “承重 - 移位 - 浇筑” 三位一体的基本架构,为战后欧洲桥梁快速重建提供了关键设备支撑。

中国沿海桥梁的建设需求推动了技术的本土化消化与改良。1991 年厦门高集海峡大桥作为国内首个引进移动模架技术的工程,采用瑞士 LOSINGER 公司的桁架式设备完成 45 米跨连续梁施工。但施工中暴露出的进口设备成本高、维修不便等问题,成为技术改良的直接诱因。1998 年厦门海仓大桥东引桥施工时,国产 1000t/42m 移动模架针对性优化:通过手动与液压结合的驱动方式降低制造成本,采用模块化设计提升转场效率,将单跨施工周期从 25 天压缩至 15 天,效率提升 40%。这两座跨海桥梁的实践,不仅验证了移动模架在软土地基的适用性,更通过 “引进 - 仿制 - 改良” 的路径,开启了移动模架技术的中国本土化进程。

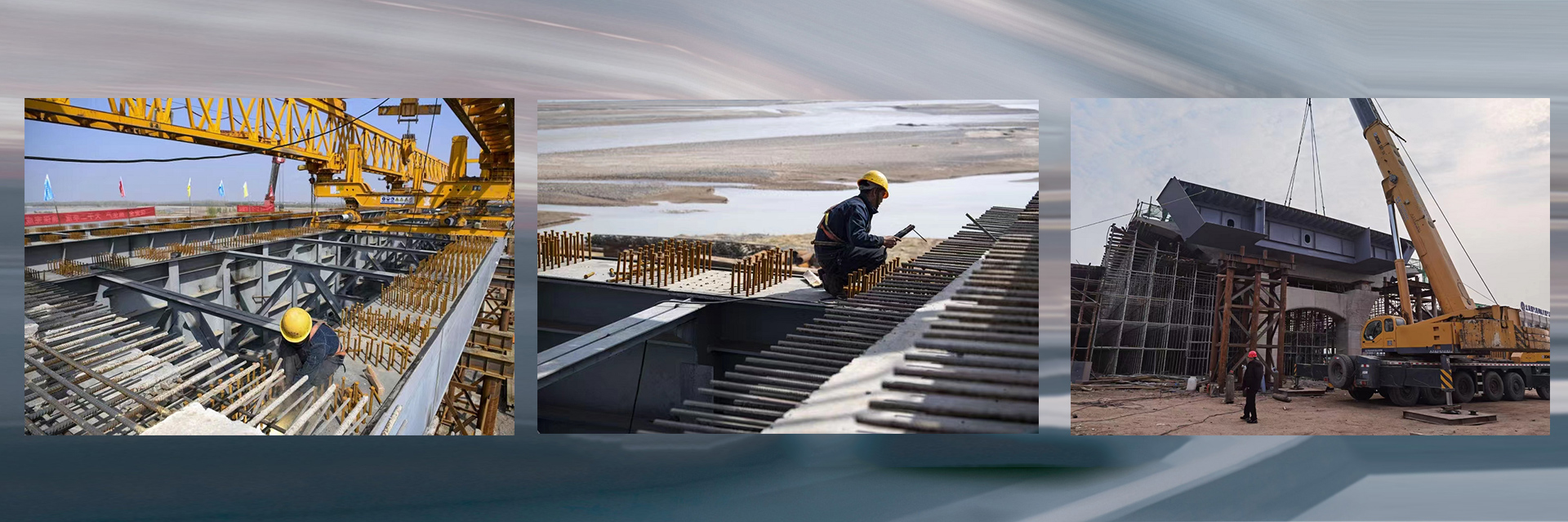

复杂地质条件下的大型桥梁施工,倒逼移动模架实现结构性创新。2004 年南京长江第三大桥引桥工程面临长江软土地基和大跨度施工的双重挑战,中铁七局研制的 MSS1600-52-58 型移动模架创造性采用双桁架主梁设计,在跨中区域加密腹杆间距增强抗剪能力,针对软土地基改良墩旁托架受力形式,成功实现 58 米最大跨度施工,荷载能力达 1600 吨。该桥施工形成的完整工艺体系于 2009 年被评定为国家二级工法,标志着技术从仿制走向自主创新。同期丹拉高速公路磴口黄河桥则通过 1200t/50m 简易式移动模架的实践,验证了模块化设计在黄河流域复杂地质中的适应性,较定制化设备减少 30% 投入,为后续标准化研发提供了关键数据。

高铁时代的跨海桥梁建设推动移动模架技术实现系统突破。2019 年福厦高铁湄洲湾跨海大桥面对 10.8 公里海域施工、14 级台风威胁等极端条件,其 40.6 米大跨度移动模架现浇梁施工成为技术创新的集中体现。为解决千吨级箱梁海上浇筑难题,该桥采用的上行式移动模架突破传统桁架体系,改用钢箱主梁提升结构刚度;通过 BIM 技术优化支腿布置适应潮汐变化;集成应力、挠度实时监测系统,将施工精度控制在毫米级。施工中形成的 56 项专利和 6 项国际先进水平科研成果,涵盖模板整体滑移、智能养护等关键技术,使单孔施工周期稳定控制在 20 天,实现了从单一设备性能提升到完整技术体系的跨越。这座跨海高铁桥梁的实践,标志着中国移动模架技术达到世界先进水平。

从历史维度审视,标志性桥梁工程对移动模架技术的推动呈现三重机制:通过复杂施工环境暴露技术短板,如湄洲湾大桥的海洋环境催生抗风抗震设计;通过大规模施工验证创新方案,如南京长江三桥的双桁架设计形成工法标准;通过长期实践积累性能数据,如厦门海仓大桥的模块化经验指导后续标准化生产。这种 “问题导向 - 实践验证 - 数据沉淀” 的技术进化路径,使得每座里程碑桥梁都成为移动模架技术发展的 “时间节点”,共同书写着从机械驱动到智能控制、从单一功能到系统集成的技术演进史。正如福厦高铁的建设者所言,40.6 米大跨度移动模架的每项创新都源于海域施工的具体挑战,这种工程实践与技术创新的良性互动,正是移动模架技术持续进步的核心动力。