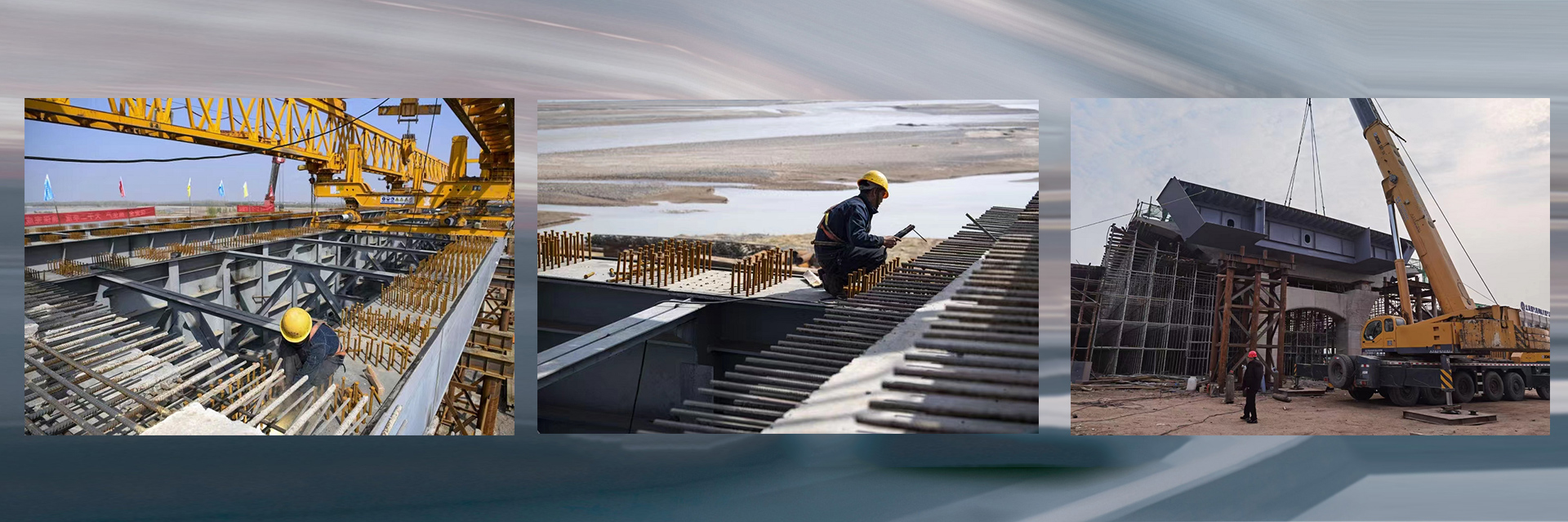

导梁式架桥机闲置期间(通常指停用 30 天以上)易因环境侵蚀、部件静置老化引发性能衰退,其保养与封存需通过 “前置全面保养 + 分级密封防护 + 动态状态监控” 的标准化流程,阻断锈蚀、氧化、结构变形等风险,保障后续启用时的安全可靠性。当前行业已形成适配短期(1-3 个月)、中期(3-6 个月)、长期(6 个月以上)闲置的差异化方案,在高铁、公路项目间歇期得到广泛应用。

闲置前的全面保养是封存基础,需覆盖设备核心系统的深度维护。钢结构处理聚焦锈蚀预防,需先彻底清理主梁、支腿表面的油污、灰尘与混凝土残渣,对焊缝、螺栓连接节点等易积污部位采用钢丝刷配合中性清洁剂刷洗,再通过喷砂除锈(Sa2.5 级标准)去除已出现的锈蚀斑点,最后涂刷两道环氧富锌底漆与一道氯化橡胶面漆,重点强化支腿销轴、导梁连接法兰等受力部位的涂层厚度(不低于 80μm)。某高铁项目对闲置的 900 吨架桥机处理时,还对主梁箱体内腔喷涂防锈油,并用密封胶封堵通风孔,防止潮气滞留。液压系统需排空旧油或加注新的抗磨液压油(粘度等级适配环境温度,如 - 10℃以下选用 32 号液压油),拆除并清洗滤芯,对油缸活塞杆表面涂抹专用防锈脂,管路接口用镀锌堵头密封,避免杂质进入;电气系统则需断开总电源,拆除传感器、控制面板等易受潮部件,存放在温度 15-25℃、湿度≤60% 的干燥库房,柜内放置硅胶干燥剂(每立方米空间不少于 500g),柜门用防水胶带密封。易损件管理同样关键,需更换磨损超标的密封件、刹车片,对完好的轴承、滑轮涂抹锂基润滑脂,单独包装存放并标注 “闲置专用”。

封存过程的分级防护需适配闲置时长与环境条件。短期闲置(1-3 个月)侧重基础防护,设备可停放在硬化场地,支腿下方垫设 50cm 厚混凝土垫块(避免直接接触地面受潮),整机覆盖防雨防晒篷布(篷布需固定牢固,防止风力掀动摩擦漆面),每周检查篷布完整性与场地排水;中期闲置(3-6 个月)需强化密封,钢结构关键部位(如支腿法兰、导梁拼接处)用防锈纸包裹后再缠防水胶带,液压油缸活塞杆套上塑料保护套,电气柜内干燥剂每月更换一次;长期闲置(6 个月以上)则需搭建固定式防雨棚(棚高不低于设备最高点 1.5 米,地面做三七灰土压实 + 混凝土硬化),对支腿、起升机构等重型部件采用枕木架空(架空高度不低于 30cm),钢结构焊缝处粘贴锈蚀监测试纸,每月通过试纸颜色变化判断锈蚀风险。沿海地区闲置设备还需额外采取防盐雾措施,如在设备周边放置吸湿除盐剂,每两周对外露金属部件喷洒一次防锈剂(如硬膜防锈油),某跨海大桥项目对闲置架桥机处理时,甚至对液压管路内壁进行磷化处理,进一步提升抗腐蚀能力。

闲置期间的动态监控需建立定期核查机制,避免防护失效。日常核查由设备管理员每周执行,重点检查场地有无积水、防雨棚 / 篷布是否破损、钢结构表面有无锈蚀斑点,发现篷布破损需 24 小时内更换,积水需及时排除并垫高设备支座。月度深度检查需覆盖核心系统:液压系统检查管路密封是否完好,有无油液渗漏;电气系统开箱检查干燥剂状态,测试绝缘电阻(要求不低于 0.5MΩ);钢结构则查看防锈涂层有无剥落,焊缝处监测试纸是否变色,若出现局部锈蚀,需立即用砂纸打磨后补涂防锈漆。闲置档案管理需同步跟进,详细记录保养时间、防护措施、核查结果及问题处理情况,如某公路项目为闲置架桥机建立 “健康台账”,明确每季度更新一次设备状态照片,为后续启用时的检修提供依据。

设备启用前的解封流程同样规范,需按 “反向顺序” 拆除防护措施:先移除防雨棚 / 篷布、防锈纸与保护套,清理设备表面;液压系统更换新油并冲洗管路,测试各油缸动作灵活性;电气系统重新安装部件,通电测试控制系统与安全装置(如限位开关、紧急停机功能);钢结构检查涂层完整性,对磨损部位补漆后,联合特种设备检测机构开展空载试运转与载荷试验,确认各项性能达标后方可投入作业。

不同场景的封存逻辑呈现清晰差异:短期闲置以 “便捷解封” 为原则,简化防护措施;长期闲置则以 “深度防护” 为核心,强化结构与系统的密封;沿海、潮湿地区侧重防盐雾、防潮,干旱地区则重点防范风沙磨损与紫外线老化。这些实践表明,闲置期间的保养与封存本质是通过 “预防式维护 + 场景化防护”,将设备静置损耗降至最低,为后续安全作业奠定基础。